您的當前位置:網站首頁 > 新聞中心 > 行業新聞 > 活性石灰生產工藝中各系統的優化布置方式

![]() 發布時間:2015-04-04 13:39:06

發布時間:2015-04-04 13:39:06

![]() 更新時間:2019-09-24 08:08:59

更新時間:2019-09-24 08:08:59

![]() 作者:紅星機器

作者:紅星機器

![]() 歡迎

在線咨詢

獲取報價清單及產品資料,賺錢從這里開始、期待您的來廠參觀!

歡迎

在線咨詢

獲取報價清單及產品資料,賺錢從這里開始、期待您的來廠參觀!

石灰

隨著現代科學技術的不斷發展,國內活性石灰生產工藝技術也有了很大的進步,整個工藝流程的系統設計更加完善,能夠滿足高質量石灰生產需求。本文就石灰生產工藝中的系統布置進行詳細介紹。

.jpg)

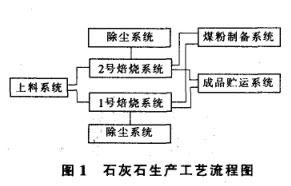

一般活性石灰生產系統主要有上料系統、煤粉制備系統、成品貯運系統、焙燒系統、除塵系統組成。其工藝流程見圖1。

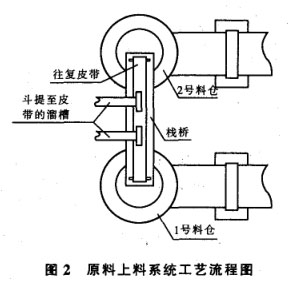

石灰石用鏟車或汽車從原料場運至收料坑內,生產時原料經自同步慣性振動給料機卸到大傾角皮帶輸送機上,再由皮帶機輸送到振動篩進行原料的篩選。篩分后≤15mm的石灰石會直接落入振動篩下的碎石倉中。考慮到原料的合理利用,碎石貯倉中的小顆粒石灰石不用二次破碎直接被業主用作脫硫劑的原料。15—60mm的顆粒經斗式提升機運放在位于兩個預熱器料倉中間棧橋上的可逆式皮帶機上,再由皮帶機分別放入兩邊的料倉中。此處設計是本工程一個創新的地方。上料系統的斗式提升機有兩臺,1用1備,以防止斗提出現故障影響生產。原料上料系統工藝流程見圖2。

焙燒系統由豎式預熱器、回轉窯以及豎式冷卻器等主機設備組成。

1、豎式預熱器

預熱器由18個相對獨立的單元組合而成,帶有料位高度調節裝置和低阻力梁。其優點是:

①熱利用率高;

②采用液壓推桿向回轉窯加料,設備運行可靠;

③預熱器頂部料倉設有料位計控制,保證預熱器料層高度穩定;

④除頂部采用吊掛磚外,其余部位均采用耐火澆注料,磚型少,砌筑簡單;

⑤豎式預熱器運動設備少,設備維護量小;

⑥預熱器料位調節裝置可以根據煅燒物料的粒度級別對預熱器中的物料高度進行調節,從而改變預熱時間和預熱器物料料層阻力。

2、回轉窯

采用直徑較大、窯體較短、兩點支撐的窯型,既減少了窯體上下竄動幅度,又節約了占地;采用變頻調速電機驅動窯體,并設有柴油機輔助傳動裝置,工作穩定,易于調節;窯頭窯尾設有彈簧葉片式密封結構,簡單可靠。窯體與水平面呈3.5%傾斜放置。配有2套支撐裝置,其托輪軸承為水冷式油勺潤滑滑動軸承。在靠近大齒圈處還配有液壓擋輪。

.jpg)

煤粉制備是整條生產線的重要組成部分,一般采用風掃煤磨與布袋收塵器結合的方式。

從磨煤機出來的含煤粉氣體,在排風機抽力的作用下,進入選粉機分離后,粗顆粒煤粉通過自動卸灰閥返回磨機中進行再次研磨,而細粉在氣流的帶動下進人袋式收塵器收塵,達到粉氣分離的目的。出選粉機的氣體,經收塵凈化后由排風機排出,一部分廢氣鼓人磨煤機循環使用,另一部分廢氣通過煙囪排人大氣中。由收塵器收集下來的煤粉分別卸入兩個煤粉儲倉中。煤粉通過煤粉儲倉下面的穩流給料器送入科式力秤進行計量,數值反饋到中控。再由連接在氣力輸送泵上的羅茨風機送到窯頭的噴煤管中.通過與噴煤管連接的一次風并在風壓作用下進入窯內燃燒,供煅燒石灰石使用。

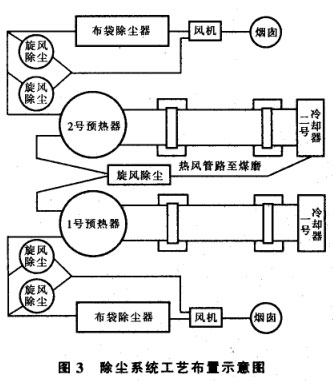

主要采用布袋收塵器和旋風除塵器結合的方式來滿足除塵的需要。其工藝布置見圖3。

被冷卻的石灰石熟料由豎式冷卻器下部4個振動給料機卸在耐熱皮帶機上。再經耐熱皮帶運至60度大傾角皮帶上而后送至成品倉頂部.經振動篩篩分后粒度為5mm以上的合格品進皮帶機送人成品倉,小于5mm的粉料送往粉料倉,成品倉和粉料倉下均設有電動卸料閥。

通過以上系統設計,大大提高了整個石灰回轉窯生產線的工作效率,系統運行穩定,維修量小,生產效率高,產量大,產品質量穩定,性能優越。我公司專業定制設計石灰生產工藝及石灰回轉窯設備,歡迎前來選購。

上一篇:國內鐵精礦精礦技術水平的主要體現

下一篇:蒙脫石膨潤土的提純工藝方法匯總

![]()

![]()

在線留言想了解價格?產量?型號?售后?請留言,我們第一時間為您回復